Publié en mai 2011

Dernière modification en septembre 2024

PROCESSUS DE TRAITEMENT DES RISQUES

|

Une fois que l’identification des dangers, l’analyse et l’évaluation des risques ont été complétées et bien interprétées, il est possible d’agir sur ces risques. C’est ce qu’on appelle le traitement des risques. Plusieurs synonymes existent pour exprimer cette action : gestion des risques, maîtrise des risques, traitement des risques, réduction des risques, etc. L’objectif est toujours le même : réduire les risques en agissant sur sa probabilité d’occurrence ou sur la gravité de ses conséquences potentielles. Avec les résultats obtenus de l’analyse et de l’évaluation des risques, le traitement des risques consiste à déterminer les mesures à mettre en place pour réduire les risques considérés inacceptables ou, du moins, nécessitant une action correctrice.

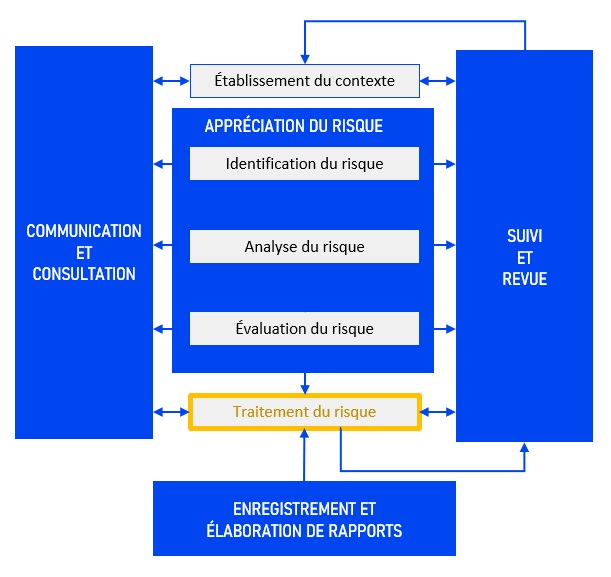

Traitement du risque dans le processus de la gestion des risques (figure tirée de la norme ISO 31000) Quatre options s’offrent d’abord aux organisations face aux résultats obtenus dans l’évaluation des risques :

Dans le cadre du traitement des risques, on peut agir sur la probabilité d’occurrence ou sur la gravité des conséquences potentielles d’un événement, parfois sur les deux composantes du risque. De façon générale, il existe cinq grandes catégories d’options de traitement des risques qui doivent toutes être considérées afin de faire une gestion efficiente des risques :

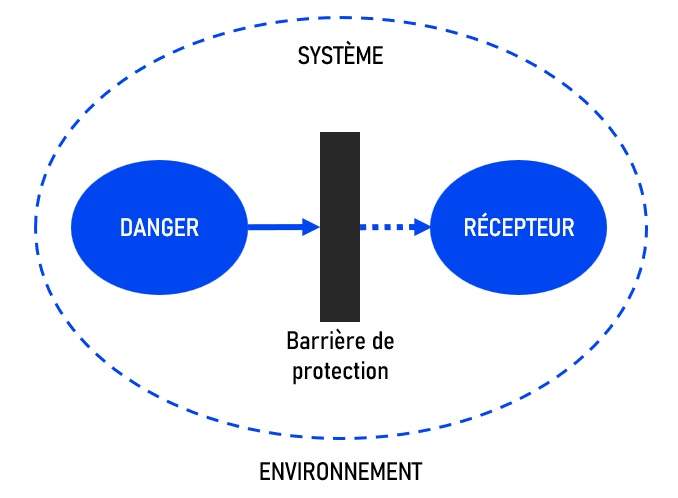

L’ensemble de ces options constitue ce qu’on appelle des barrières de sécurité. Le concept de barrières de sécurité

Le choix entre ces trois stratégies dépend des possibilités techniques disponibles, de leur facilité de mise en œuvre et de leurs coûts respectifs.

Le terme « Barrière de sécurité » regroupe les barrières techniques de sécurité et les barrières organisationnelles de sécurité.

Tel que présenté dans les Méthodes d'identification des dangers et d'analyse des risques , ces barrières peuvent être schématisées avec l’approche nœud papillon. La fiabilité techniqueLa fiabilité technique concerne les équipements critiques dont on dépend pour éviter des accidents ayant des conséquences graves. Plusieurs éléments peuvent être mis en place afin d’augmenter la fiabilité technique :

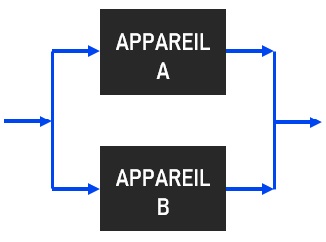

Gestion de l'équipement critiqueIl faut d’abord identifier l’équipement critique. Ensuite, le traitement de l’équipement critique comprend une approche différente selon l’étape du cycle de vie d’un ouvrage ou système. À l’étape de conception, on doit mettre en place des systèmes de gestion pour préparer des plans et devis qui spécifient des équipements de qualité possédant une capacité suffisante pour les besoins, et qui pourront fonctionner adéquatement dans des conditions de démarrage, d’exploitation normale, d’arrêt et d’entretien. On prendra soin de concevoir et de placer ces équipements pour prévoir une bonne accessibilité et une facilité d’exploitation en prenant en compte l’ergonomie dans les diverses conditions d’exploitation. Lors du développement, à la suite de la recherche, on peut expérimenter sur des modèles réduits. Advenant une erreur, ou des performances imprévues, le modèle permet de limiter la gravité des conséquences s’il survient un accident. Avant de procéder au développement du système à pleine échelle, il faut s’assurer de la fiabilité de l’extrapolation des données recueillies à partir du modèle. À l’étape de la construction, on doit mettre en place des systèmes de gestion pour contrôler la qualité des équipements et matériaux tels que reçus, leur protection en attendant leur installation, un contrôle de la qualité lors de la construction de l’installation et des tests de performance avant la mise en exploitation s’il y a lieu. À l’étape de l’exploitation, on doit mettre en place des systèmes de gestion pour assurer que les procédures d’exploitation tiennent compte des caractéristiques et des limitations des équipements ou du système. Il faudra aussi instituer et gérer un système efficace d’entretien préventif, un historique complet de chaque pièce d’équipement et les manuels de référence, un stock adéquat de pièces de rechange de qualité, des procédures d’inspection, de réparation et de tests, une formation correspondante du personnel d’entretien et la disponibilité d’outils adéquats. À l’étape de la mise au rebut, on doit mettre en place des systèmes de gestion pour assurer des conditions sécuritaires de démantèlement, de décontamination et de disposition de l’équipement, maximiser la réutilisation et le recyclage des matériaux et minimiser les rebuts. Cette tâche sera d’autant plus facile qu’on aurait pris compte des exigences de la gestion de la mise au rebut lors de la conception. La redondance de l'équipementPour diminuer la probabilité de défaillance d’une certaine fonction importante, on peut améliorer la performance globale du système en installant un deuxième appareil qui prendra la relève du premier si celui-ci vient à flancher.

On peut considérer non seulement la fiabilité des appareils, mais aussi la fiabilité des sources d’énergie. Ainsi, pour une pompe actionnée par un moteur électrique dans un service critique, la redondance pourra être une autre pompe de pleine capacité, mais, cette fois-ci, cette deuxième pompe sera actionnée par un moteur diesel, couvrant ainsi à la fois l’éventualité de la défaillance mécanique de la pompe en service, et celle d’une panne d’électricité. L'accessibilité à certaines composantes pour l'entretien pendant l'exploitationDans le cas d’équipements critiques, on pourra augmenter la fiabilité du système en concevant l’accessibilité à certaines composantes pour permettre d’en effectuer l’entretien tout en continuant l’exploitation du système. Le verrouillage automatiquePour des applications critiques, on peut complémenter les systèmes d’alerte par des mécanismes de verrouillage automatique. Ceux-ci interviennent pour arrêter les opérations anormales avant que l’accident ne survienne, s’il n’existe pas de système d’alerte, ou si celui-ci est défectueux, ou encore si aucune action de recouvrement n’a été prise par du personnel lorsque l’alerte a été donnée. Par exemple, pour une turbine, on installe un système de verrouillage qui coupe l’alimentation d’énergie à l’entrée de la turbine si celle-ci s’emballe et risque de se détruire en dépassant la vitesse maximale de conception. Ce mécanisme peut être un simple levier qui est activé par la force centrifuge, ou un système d’instrumentation sophistiqué qui déclenchera un mécanisme d’arrêt lorsque la vitesse de rotation maximale permise sera atteinte. L'incompatibilité des composantesPour rendre impossibles certaines erreurs, on peut installer des composantes qui demandent qu’elles soient compatibles avec d’autres composantes pour permettre leur accouplement.

L'arrêt sécuritaire lors de la perte d'énergie (« fail-safe feature ») Lors de la conception et de la sélection des équipements, on peut concevoir un arrangement permettant à ceux-ci de regagner une position sécuritaire lors d’une perte d’énergie. Par exemple, un robinet actionné par un système pneumatique est prévu sur une conduite de refroidissement pour contrôler la température d’un système. Si le procédé est tel qu’il s’emballe lorsque la température est trop élevée, on choisira un robinet de contrôle qui demeurera en position ouverte si l’air comprimé qui l’actionne vient à manquer. Le contrôle de nouveaux produits et de nouveaux équipementsL’entreprise doit posséder un mécanisme de revue précédant l’introduction de nouveaux produits ou de nouveaux équipements. En effet, ceux-ci peuvent apporter des dangers dont les risques ne sont pas adéquatement couverts par le système de gestion des risques existants. Les systèmes de sûretéL’accès non autorisé aux installations doit être analysé en vue de prévenir l’espionnage, le sabotage et le terrorisme s’il y a lieu. Les systèmes de sûreté à mettre en place varieront dépendant des situations spécifiques : clôtures, barrières, gardiens de sécurité, détecteurs de mouvement, caméras de surveillance, fouilles, mots de passe, restriction d’accès à certaines installations, traitement de l’information confidentielle. Vérification régulière de la conformitéToutes les mesures instituées pour assurer la fiabilité d’équipement doivent faire l’objet d’une vérification régulière de conformité aux procédures, normes et directives, et des actions correctives qui s’imposent. La fiabilité organisationnelleLa fiabilité organisationnelle concerne principalement les questions liées à la mise en place et au maintien d’un système de gestion des risques complets (par exemple selon la norme ISO 31000), aux mécanismes d’apprentissage organisationnel (retour d’expérience), aux mécanismes de gestion des changements, à la culture organisationnelle, etc. Il s’agit principalement de mesures collectives liées à l’encadrement des façons de faire, à la supervision et à la culture d’entreprise. La fiabilité humaineLa fiabilité humaine concerne le rôle des individus dans le cheminement d’un événement indésirable. Plusieurs éléments peuvent être mis en place pour augmenter la fiabilité humaine :

La préventionLa prévention dans le traitement des risques concerne uniquement l’évitement ou la réduction de la probabilité d’occurrence d’un événement non désiré découlant de la présence d’une source de danger. La prévention ne permet pas d’agir sur les conséquences d’un événement, car elle agit uniquement sur les causes. Les mesures de prévention doivent être définies sur la base d’une analyse de risques. Celles-ci doivent être définies et implantées préévénement (avant qu’un événement indésirable ne se produise). L'atténuation et la préparationL’atténuation concerne la mise en place de barrières techniques de sécurité qui doivent être définies et implantées préévénement (avant qu’un événement indésirable ne se produise). Ces mesures peuvent comprendre des mesures passives; c’est-à-dire qui ne nécessitent pas de source d’énergie pour être en mesure de réaliser leurs fonctions (ex. : mur coupe-feu, bassin de rétention, distance d’éloignement) ou des mesures actives; c’est-à-dire qui nécessitent une source d’énergie électrique, mécanique ou autres afin d’être en mesure de réaliser leurs fonctions (ex. : gicleurs, robinetterie automatique, systèmes de verrouillage automatique, etc.). L’atténuation concerne uniquement l’évitement ou la réduction des conséquences liées à l’occurrence d’un événement. Elle ne permet pas d’agir sur la probabilité d’un événement, mais uniquement sur les conséquences. La préparation concerne la mise en place d’une capacité d’intervention lors d’un événement dans le but de contrôler le danger et de limiter les conséquences. Cette capacité doit idéalement être définie et implantée préévénement (avant qu’un événement indésirable ne se produise). Il s’agit principalement des plans d’urgence et des plans de continuité et de rétablissement des activités. La préparation concerne uniquement l’évitement ou la réduction des effets liés à l’occurrence d’un danger. Elle ne permet pas d’agir sur la probabilité d’un événement, mais uniquement sur l’ampleur des conséquences qui en découlent. L'interventionLa dimension intervention se déroule lors d’un événement. Elle concerne l’activation et le réajustement de la capacité d’intervention définie lors de la dimension préparation. Le but est le même : contrôler le danger et limiter les conséquences. L’intervention concerne uniquement l’évitement ou la réduction des effets liés à l’occurrence d’un événement. Elle ne permet pas d’agir sur la probabilité d’un événement, mais uniquement sur l’ampleur de ses conséquences. La continuité et le rétablissement des activitésLes dimensions continuité et rétablissement des activités se déroulent lors d’un événement. Elles concernent l’activation et le réajustement de la capacité de poursuivre les fonctions critiques de l’organisation et le rétablissement des autres fonctions essentielles dans un ordre prédéfinis. Ces dimensions concernent uniquement l’évitement ou la réduction des effets liés à l’occurrence d’un danger sur l’organisation. Elle ne permet pas d’agir sur la probabilité d’un événement, mais uniquement sur l’ampleur de ses conséquences. Ressources

|

|